반응조 구성 공장서 미리 제작하고 현장서 간단히 설치

기존 반응조 대비 소요일 80%, 투입 인원 84.4% 절감

[비즈월드] 건설업계에서 모듈러 건축이 대세로 떠오르고 있다. 모듈러 건축은 주요 구조물을 공장에서 미리 제작하고 현장으로 운송해 조립하는 방식으로 지어지기 때문에 공사 기간을 획기적으로 단축할 수 있다. 건설사들은 기존 건설 패러다임을 깰 모듈러 건축을 신성장동력으로 삼기 위해 기술개발에 열중하고 있다. 비즈월드가 업계의 건설모듈 특허를 소개한다. [편집자 주]

오폐수처리시설은 오폐수에 포함된 각종 오염물질을 제거한다. 오폐수가 일정 시간 체류하면서 각종 반응이 일어날 수 있도록 여러 개의 반응조가 설치된다. 오폐수처리시설 설치 공사에는 이런 반응조를 설치하기 위한 굴착공사와 콘크리트 타설 공사가 현장에서 이뤄진다.

문제는 반응조 설치에 많은 인력과 시간이 필요하다는 것이다. 반응조가 완성되더라도 내부로 들어가 방수, 비계 설치·해체, 기계 조립 등의 작업을 이어서 해야 한다. 또 밀폐된 곳에서 작업하기 때문에 가스 등으로 인한 인명피해 위험도 항상 염두에 둬야 한다는 까다로움이 있다.

이런 상황에서 삼성엔지니어링(대표 남궁홍)은 반응조를 구성하는 장치들을 일체형으로 모듈화한 ‘모듈형 수조’를 개발하고 특허까지 보유한 것으로 확인됐다.

16일 비즈월드가 특허정보검색서비스 키프리스를 통해 확인한 결과, 삼성엔지니어링의 ‘모듈형 수조 및 그의 제조방법, 및 상기 모듈형 수조를 포함하는 오폐수처리시설’은 지난 2019년 6월 출원(출원번호 제1020190065471호)돼 2020년 1월 특허(등록번호 제102069161호)로 등록됐다.

모듈형 수조는 수조를 구성하는 장치를 공장에서 미리 제작하고 현장에서는 조립만 하면 되기 때문에 공사에 필요한 인력과 시간을 크게 줄일 수 있다.

기존 반응조는 1개 완성에 328명의 인력과 45일의 시간이 필요했다. 모듈형 수조는 51명의 인력이 9일 만에 작업을 마쳤다. 소요일은 80%, 투입 인원은 84.4% 절감됐다.

또 수조 내 방수 작업이 공장에서 선행돼 나오고 비계 설치·해체 등의 위험 작업도 필요하지 않아 작업자의 안전을 확보할 수 있다.

시공도 간편하다. 수조 사이가 좁더라도 서로 연결하기 위한 실링 부재를 쉽게 장착할 수 있도록 했다.

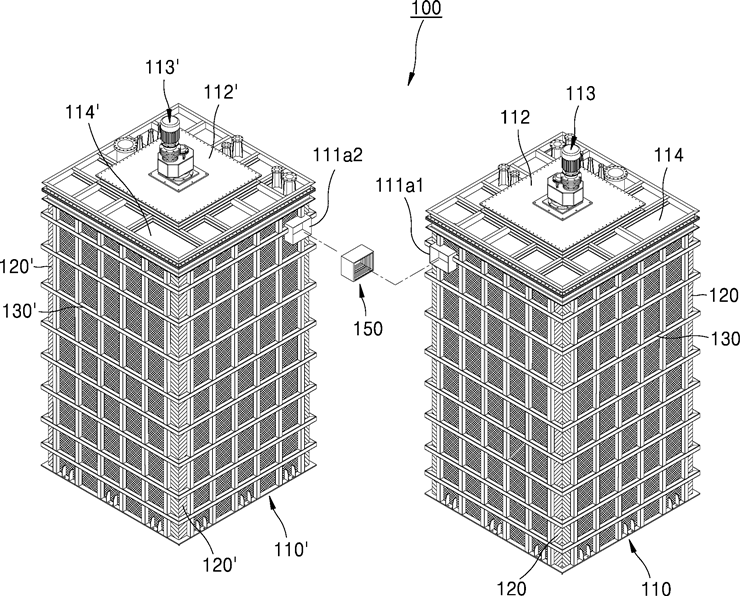

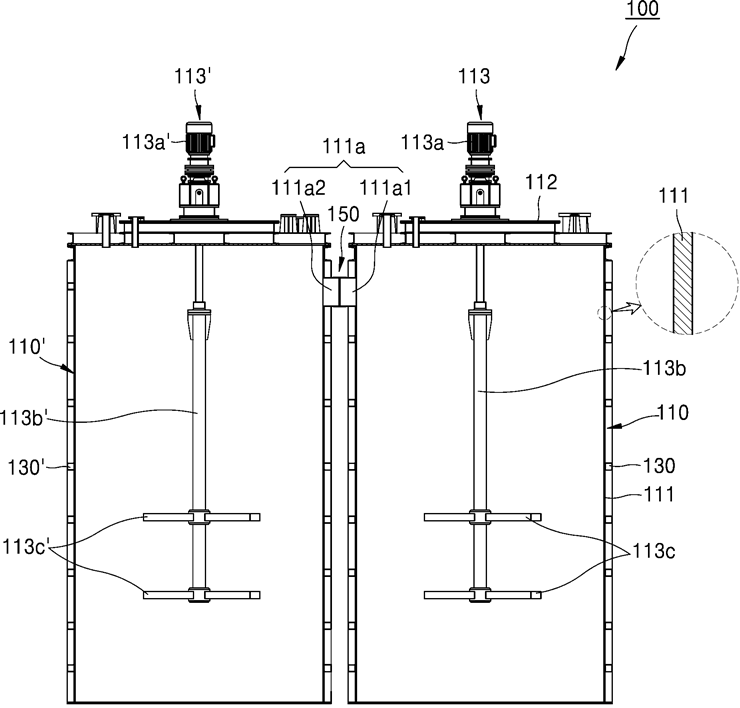

모듈형 수조의 구성 요소는 ▲반응조 ▲트러프 등이다.

반응조는 적어도 한 쌍이 서로 근접하게 설치돼 폐수 등의 유체를 연통시키도록 설치된다. 반응조는 유체를 저장하는 몸체와 유체를 휘젓는 교반기로 구성된다. 몸체는 FRP(fiberglass reinforced plastic)로 형성해 방수 품질을 확보한다. 공장에서 일체로 조립돼 들뜸·손상에 의한 내식·내산성 불량 등 품질 리스크를 배제할 수 있다. 수명도 매우 길다.

트러프는 각 반응조 몸체와 유체가 연통되도록 구성된다. 예를 들어 한 쌍의 트러프가 2개의 반응조 몸체 사이에 배치돼 서로 연통되도록 구성할 수 있다.

설치 방법은 다음과 같다. 모듈형 수조를 설치 현장의 콘크리트 베이스에 배치한다. 각 모듈형 수조를 약 250㎜ 띄워 배열한다. 이 간격에 실링 부재를 장착해 각 모듈형 수조를 연결한다. 실링 부재가 밀착돼 맞춰지며 유체 누출이 방지된다.

삼성엔지니어링 관계자는 “모듈형 수조는 반응조를 일체형·모듈화로 제작하기 때문에 수조 내 제반 작업이 필요 없어 공사 기간을 획기적으로 줄이고 작업자의 안전까지 확보할 수 있다”고 설명했다.

[비즈월드=나영찬 기자 / na@bizwnews.com]

관련기사

- [건설모듈 특허] 현대엔지니어링, 모듈러 건물 틈새 쏙 메울 ‘슬라이딩 수평 접합부’ 개발

- [건설모듈 특허] "쌓아 연결하면 엘리베이터가 뚝딱"… 삼성물산, ‘모듈형 엘리베이터’ 개발

- [건설모듈 특허] 현대엔지니어링, 모듈러 건축물 안전성 높일 ‘내진 모듈러 구조’ 개발

- [건설모듈 특허] 포스코이앤씨, '모듈형 전기실'로 공사 기간+면적 효율 확보

- [건설모듈 특허] 현대건설, 공장서 통째로 만든 ‘모듈러 화장실’로 공기·품질 잡았다

- [건설모듈 특허] 현대엔지니어링, 기둥 확장형 모듈러로 ‘초고층 모듈러 건물’ 짓는다

- [건설모듈 특허] 현대건설, 모듈러건물 층고 확보+운송 쉽게 할 ‘모듈 결합 구조’ 개발

- [건설모듈 특허] 삼성엔지니어링, ‘강판형 합성보’로 골조 공사 빠르고 튼튼하게

- [건설모듈 특허] DL이앤씨, 아랫집 누수 피해 없는 ‘모듈형 욕실 층상 배관 시스템’ 개발

- [건설모듈 특허] 삼성물산, ‘블록 모듈’로 모듈러 건물 운송·층고 문제 한 방에 해결