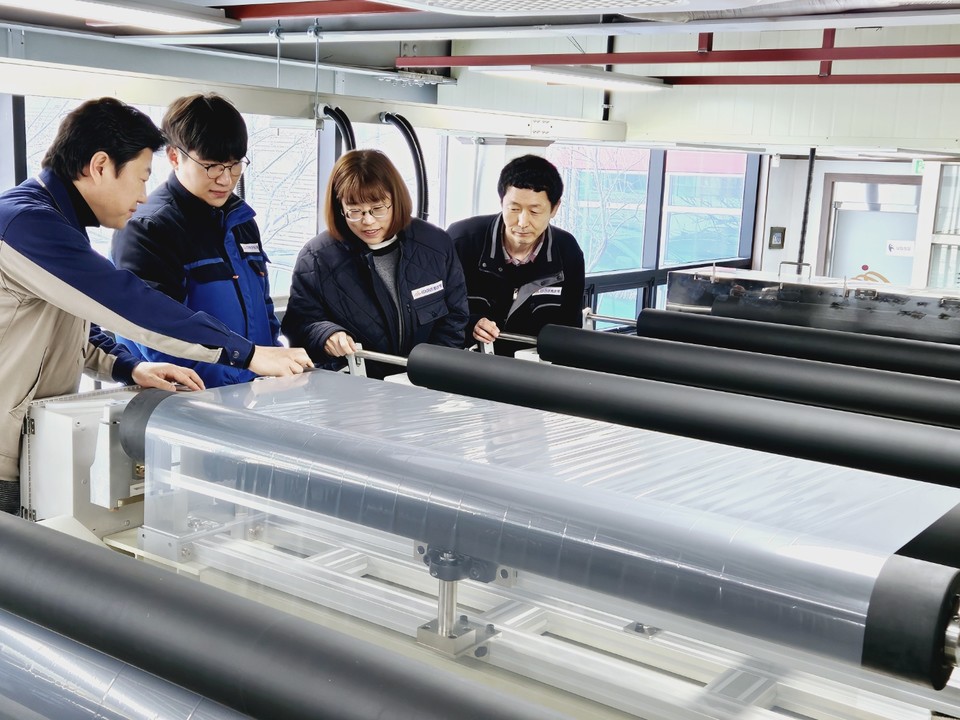

[비즈월드] 도금기계 제작 전문기업 ㈜아이케이텍(대표 박범환)은 최근 인천대학교와 산학공동 기술개발과제(연구책임자 산업경영공학과 김관호 교수) ‘도금라인에서 사이클 타임 최소화를 위한 시뮬레이션 기반의 통합 운영 스케줄링 및 실증 연구’를 성황리에 마쳤다고 28일 밝혔다.

해당 연구개발 과제는 세계적으로 친환경 전기자동차의 수요증가와 이에 따라 전기차 배터리에 사용되는 동박 또한 수요가 증가함에 따라 대량생산과 가격경쟁력이 높은 롤투롤 연속자동 도금기계가 요구됨으로써 RTR 기계제작 기술을 확보한 아이케이텍이 연구개발에 참여하게 됐다고 회사 측은 설명했다.

이를 통해 자동 표면처리 라인의 사이클 타임 최적화 검증이 가능하도록 인공지능 AI가 적용된 시뮬레이터를 개발해 도금라인 현장에서 공정 DATA 입력 때 쉽고 빠르게 활용할 수 있도록 생산과 소프트웨어의 융합을 목표했다.

아이케이텍 측에 따르면 추진한 내용으로는 ▲도금라인 운영모사를 통한 What if 시뮬레이션 분석 ▲최적 도금라인 전략 도출 및 대안 평가 ▲파일럿 실증라인 구축 및 운영을 통한 스케줄링 효과 검증 등이며 인천대학교와 약 12개월에 걸친 연구개발을 진행했다.

수행한 연구의 결과로는 시뮬레이터를 활용함으로써 아이케이텍의 도금라인 설계와 제작 때 적합한 캐리어 수량과 사이클 타임 예측이 가능하게 됐으며, 인공지능을 활용한 시뮬레이터를 개발함으로써 캐리어 라인의 침적 공정 시간 최적화를 통한 생산성 향상과 품질향상이 가능할 것으로 예상된다고 설명했다.

또 이번 연구로 ‘순환 호이스트 스케줄링 방법, 이를 활용한 제조발명 및 순환 호이스트 스케줄링 장치’ 지식재산권을 인천대산학연과 공동 개발로 출원했다고 한다.

박범환 아이케이텍 대표는 “당사는 도면 설계부터 제작과 설치까지의 자체 시스템을 갖춘 도금기계 제조 전문 업체로써 24가지의 특허와 8가지의 품질·환경 인증서를 보유하고 있다. 또한 자체 기술연구소를 통해 매년 첨단 기술 연구·개선과 함께 제조 기계를 보완하고 있으며 다양한 국책과제와 정부과제에 적극 참여하고 있다”라고 말했다.

이어 “이번 인천대학교와의 산학공동기술개발과제를 통해 AI(인공지능) 적용 도금공정 시뮬레이터 설계기술 특허출원과 도금라인 사이클타임 최적화로 공정을 개선함으로써 비용 절감과 생산성이 향상될 수 있도록 했으며 표면처리 산업발전에 기여할 수 있을 것으로 기대한다”라며 “특히 자동로봇 도금라인의 설계를 시뮬레이터를 이용하는 것은 최초의 시도였고 이를 이용해 단시간에도 공정의 레이아웃이 최적인지 검증할 수 있을 뿐 아니라 도금라인 제작 비용의 약 20%를 차지하는 로봇 수량을 감소시킬 수 있을 것으로 전망한다”라고 덧붙였다.

[비즈월드=정재훈 기자 / jungjh@bizwnews.com]