비정형 조경구조물 쉽고 적은 비용으로 제작

급결 성능과 표면 마감 우수하고 강도도 높아

[비즈월드] 스타크래프트 같은 게임에서나 보던 ‘건설로봇’이 실제 공사 현장에서 활약하고 있다. 건설로봇은 정교한 작업을 일관적으로 수행하는 능력을 갖춘 동시에, 위험한 작업을 대신하며 근로자들의 안전까지 책임지고 있다. 건설업계는 다양한 장점을 두루 갖춘 건설로봇 도입을 위해 기술개발과 특허 등록에 힘쓰고 있다. 비즈월드가 건설업계의 건설로봇 특허를 소개한다. [편집자 주]

3D 프린팅은 원료를 사출·적층 또는 응고시켜 3차원 형태의 고체 출력물을 제작하는 기술이다.

건설 현장에서도 3D 프린팅이 사용된다. 주로 주택 등의 건물이나 조형물을 제작하는 데 사용된다. 인건비와 폐기물을 줄일 수 있고 다양한 형태의 디자인을 쉽게 제작할 수 있어 건설업계에서 3D 프린팅 기술이 주목받고 있다.

문제는 최근 3D 프린팅 디자인이 심미감을 줄 수 있도록 독창적인 형태로 제작될 것이 요구되고 있다는 점이다. 특히 비정형 조형구조물은 곡면과 유선형을 포함하는 등 복잡한 구조와 형태로 디자인돼 제작이 어렵다.

일반적인 3D 프린팅 기술로 구조물을 제작하면 표면도 거칠고 소성 공정과 표면 처리 등 추가적인 작업이 수반돼 인건비와 제조 단가 절감이라는 3D 프린팅의 장점이 무색해지는 실정이다.

보다 혁신적인 3D 프린팅 기술이 요구되는 시점에서 현대건설(대표 윤영준)이 상술한 문제점을 해결할 수 있는 ‘3차원 프린팅 장치’를 개발하고 특허 취득에도 성공한 것으로 확인됐다.

1일 비즈월드가 특허정보검색서비스 키프리스를 통해 확인한 결과, 현대건설의 ‘3차원 바인더 젯 프린팅용 분체 조성물 및 이를 이용한 3차원 프린팅 장치’는 지난 2020년 12월 출원(출원번호 제1020200180557호)돼 2021년 9월 특허(등록번호 제102303931호)로 등록받았다.

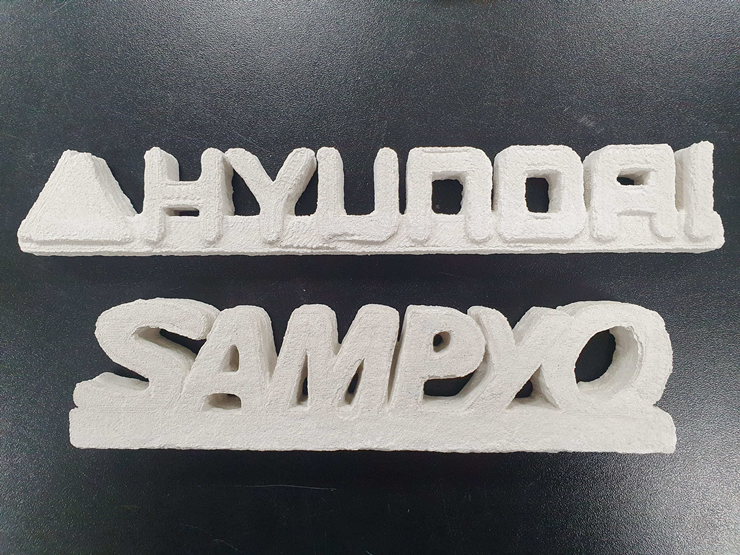

3차원 프린팅 장치는 복잡한 비정형 조경구조물을 쉽고 빠르게 제작할 수 있다. 급결 성능과 표면 마감이 우수하고 출력물 강도도 높아 소성 공정이나 표면 처리를 생략할 수 있다.

또 거푸집을 사용하지 않아도 의도하는 형상의 출력물을 제작할 수 있어 제작비가 절감되고 공정도 단순화돼 생산성이 향상된다. 비용도 인력으로 제작하는 것에 비해 크게 절감돼 경제적이다.

3차원 프린팅 장치는 ‘3차원 프린팅용 분체 조성물(이하 분체 조성물)’을 재료로 사용해 조형물을 제작한다. 분체 조성물은 시멘트·모래·석고를 섞어 만든다.

이 중 급결 성능과 출력물의 정밀도를 높이는 재료는 시멘트다. 급결 성능이란 분체 조성물과 바인더 조성물이 만났을 때 빠르게 굳는 것을 뜻한다. 시멘트가 35중량% 미만일 경우 급결 성능이 떨어지며 출력물의 윤곽이 불명확하게 형성되고 물 번짐 자국이 나타날 수 있다. 50중량%를 초과하면 급결이 너무 빨라 적층 불량 현상을 초래할 수 있다. 따라서 35중량%~50중량% 범위에서 시멘트를 사용하는 것이 바람직하다.

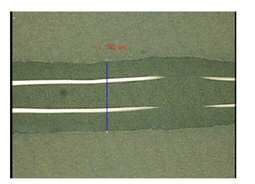

모래는 평균 입경이 0.08~0.15㎜인 것을 사용한다. 평균 입경이 0.15㎜보다 큰 경우 출력물의 표면이 거칠어지고 0.08㎜보다 작은 경우 모래 입자들이 뭉치면서 적층 불량 현상이 일어난다. 함량은 40~60중량%다. 이 범위에서 급결 성능과 출력물의 정밀도가 우수한 수준으로 유지된다.

석고는 시멘트의 급결 성능을 촉진하기 위한 재료다. 비표면적이 5000~6000㎠/g인 것을 사용한다. 함량은 5~15중량%다. 너무 적으면 시멘트의 급결 성능을 촉진하지 못하고 너무 많으면 석고가 바인더 조성물과 반응할 때 팽창하면서 출력물 표면에 균열이 발생할 우려가 있다.

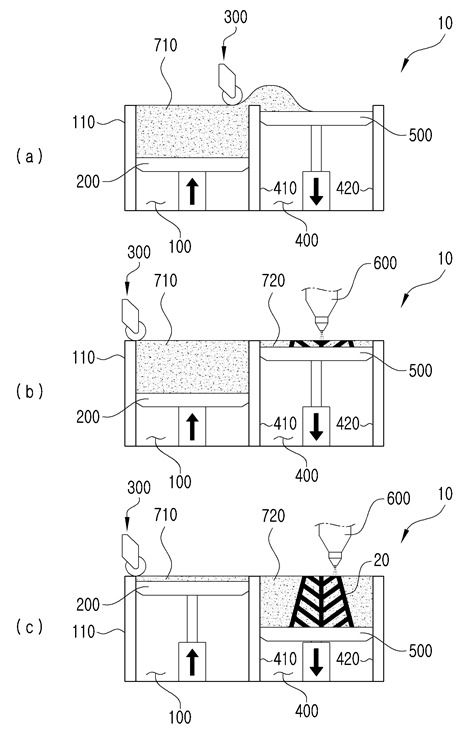

3차원 프린팅 장치는 이런 비율로 조성된 분체 조성물을 재료로 조형물을 제작한다. 3차원 프린팅 장치는 제1챔버, 분체공급유닛, 분체이송유닛, 제2챔버, 베드, 분사유닛 등으로 구성된다.

제1챔버는 분체 조성물을 수용하는 공간으로 내부에 분체공급유닛이 위치한다. 분체공급유닛은 분체 조성물을 수직 방향으로 이동시킨다.

분체이송유닛은 제1챔버 위쪽에 위치하며 제1챔버에 있던 분체 조성물을 제2챔버 방향으로 이송한다. 이동하면서 분체 조성물이 베드 위에 균일한 두께로 깔리도록 조절하는데 이를 통해 분체 조성물을 구성하는 분말 입자의 형상이 일정하지 않더라도 표면 상태를 고르게 조절할 수 있다.

제2챔버는 분체이송유닛에 의해 이송된 분체 조성물을 수용하는 공간이다. 베드는 제2챔버 안에 위치하며 분체이송유닛에 의해 제2챔버로 이송된 분체 조성물을 지지한다.

분사유닛은 베드의 위쪽에 위치하며 3D 프린팅용 바인더 조성물을 분사한다.

이 기술을 통해 3D 프린팅이 이뤄지는 과정은 이렇다. 분체공급유닛이 상측으로 일정 거리만큼 이동하면 분체이송유닛이 제1챔버에서 제2챔버 방향(좌측에서 우측으로)으로 이동하면서 제1챔버에 있던 분체 조성물 중 일부를 제2챔버 쪽으로 이송한다.

분체이송유닛은 이송 후 최초 위치로 복귀하게 되고 베드 위에 일정한 두께로 분체 조성물이 깔리면서 한 개의 레이어가 형성된다. 이후 분사유닛이 지정된 지점에 3차원 프린팅용 바인더 조성물을 분사한다. 분사된 바인더 조성물과 분체 조성물이 만나는 지점에서는 급결이 이뤄지며 경화가 일어난다. 바인더 조성물의 분사가 완료되면 베드는 하측 방향으로 일정 거리만큼 이동한다.

반복되는 레이어 적층과 경화 과정을 통해 3D 출력물이 제조된다.

현대건설 관계자는 “이 기술은 비정형 구조물을 쉽게 제작할 수 있는 데다 제작 기간, 제작 비용을 모두 줄일 수 있어 유용하다”며 “선의 정밀도도 우수해 원하는 형상을 높은 품질로 출력할 수 있다”고 설명했다.

[비즈월드=나영찬 기자 / na@bizwnews.com]